在工业4.0与智能制造快速推进的今天,工业机器人作为自动化生产的核心装备,其性能与可靠性直接影响着生产效率与成本。其中,关节部件作为机器人运动的关键承载单元,传统制造方式常面临重量、强度、寿命等多重挑战。如今,随着铝合金3D打印技术的成熟应用,为工业机器人关节部件带来一场轻量化、高强度、长寿命的变革。下面北京3D打印服务商——麦客信息为您详细解读。

传统制造局限与3D打印突破

传统机器人关节多采用铸造、锻造或机加工方式制造,往往面临以下问题:

· 结构局限:难以实现复杂内部轻量化设计,重量较大影响机器人动态性能;

· 材料利用率低:切削加工造成大量材料浪费,成本较高;

· 寿命瓶颈:部件内部可能存在微观缺陷或应力集中,影响疲劳寿命。

铝合金3D打印技术,特别是选择性激光熔融(SLM)工艺,通过逐层堆积高性能铝合金材料(如AlSi10Mg、AlSi7Mg等),实现关节部件的一体化成型与拓扑优化设计,从根本上突破传统制造约束。

核心技术优势:为何选择铝合金3D打印关节部件?

1. 轻量化与高强度并行

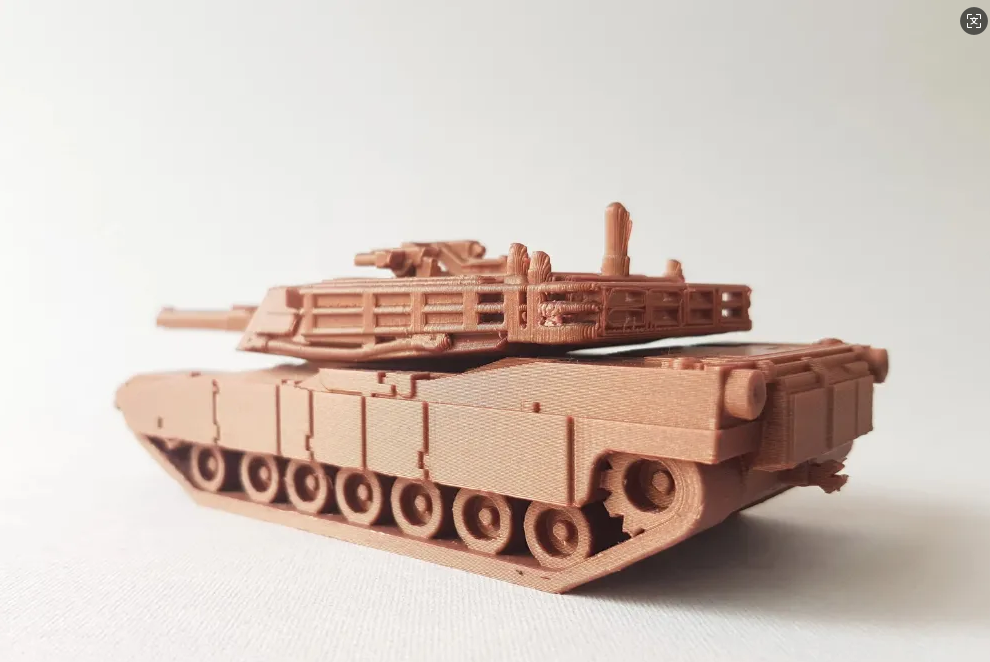

通过仿生学设计、点阵结构或中空流道优化,在保证力学性能的前提下,可实现部件减重20%-40%,显著提升机器人运动速度与能效,同时保持优异的结构刚性。

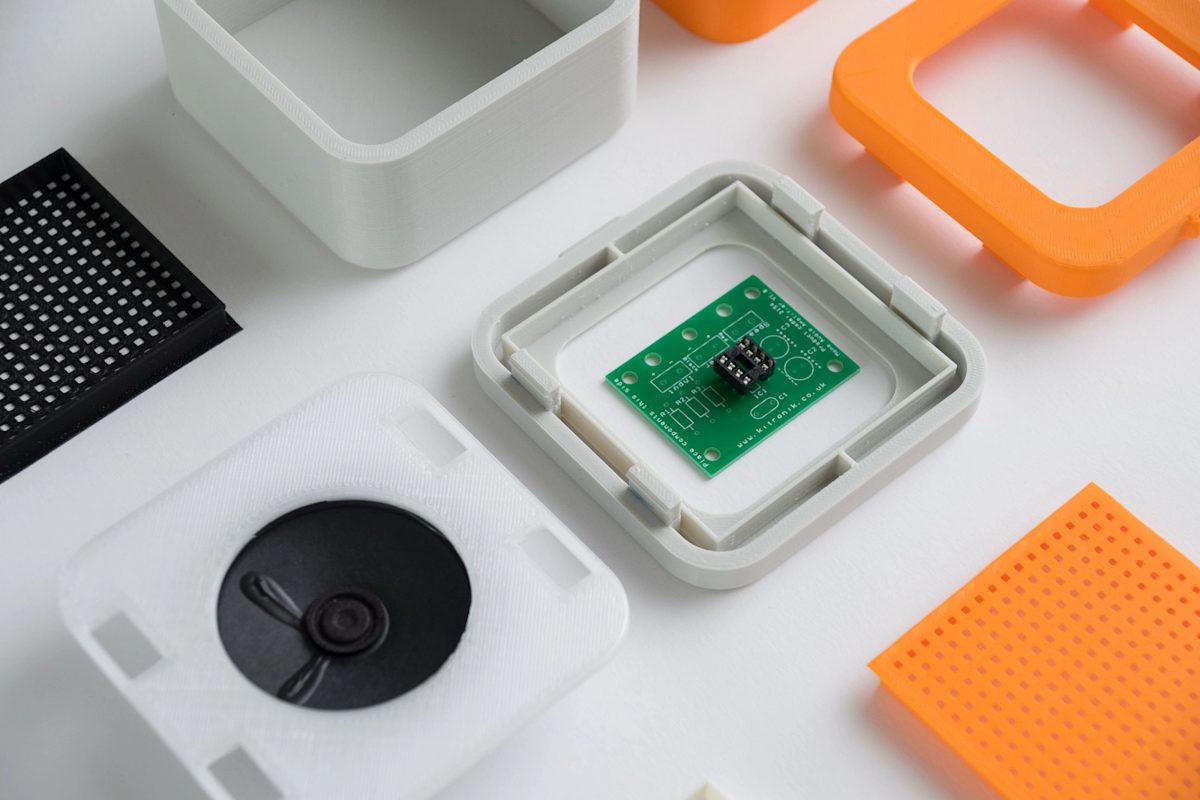

2. 复杂结构一体化制造

传统需要多个零件组装的结构,现在可通过3D打印一次性整体成型,减少连接件与装配环节,降低故障风险,提高传动精度。

3. 优异的材料性能与致密性

采用专为增材制造开发的高强铝合金粉末,配合精细工艺控制,成型部件致密度超过99.5%,抗拉强度可达400MPa以上,延伸率优良,满足高强度动态负载需求。

4. 定制化与快速迭代

针对不同品牌、型号的工业机器人,我们提供完全定制化的关节设计与制造服务,从设计优化到样件交付周期缩短50%以上,助力客户快速产品迭代。

寿命显著提升

测试与实际应用表明,采用3D打印定制制造的铝合金关节部件,疲劳寿命较传统制造方式平均提升30%-50%,归因于:

· 无模具应力:避免传统铸造可能存在的缩孔、夹杂等缺陷;

· 优化应力分布:通过仿真驱动设计,消除局部应力集中;

· 精细晶格结构:打印过程中形成的细小均匀晶粒组织,提升抗疲劳性能;

· 集成冷却流道:可在部件内部直接制造随形冷却通道,有效降低运行温升,减少热疲劳。

典型应用场景

· 高负载机器人关节臂:适用于汽车制造、重型搬运等场景;

· 高速精密减速器壳体:提升工业机器人手腕部位的精度与寿命;

· 定制化连接件与适配器:为机器人升级改造提供轻量高效解决方案。

作为专注于北京工业级3D打印的服务厂家,我们提供:

· 从设计优化到后处理的全流程解决方案;

· 行业领先的打印设备与严格质量控制体系;

· 丰富的机器人部件制造经验与成功案例;

· 快速响应与专业技术支持团队。

欢迎机器人制造商、系统集成商及工业用户与我们联系:180-4267-7785(贾经理),获取定制化方案与技术咨询。